Na história da construção, as estruturas metálicas só começaram a ser amplamente utilizadas a partir do século XIX. Mas tiveram, no entanto, seu advento muito antes de existirem os complexos processos de fabricação da atualidade.

As estruturas metálicas são amplamente utilizadas em praticamente todos os processos construtivos.

Sejam as obras totalmente de aço, ou ainda construções mistas, onde ocorre a junção da alvenaria com a metálica.

Fonte: Arquivo pessoal

Aqui você vai conhecer um pouco da história e, em contrapartida, como a aplicação de estruturas de aço podem proporcionar economia, segurança e durabilidade para a sua obra.

Uma breve história do ferro até se transformar em aço

Existem amostras de artefatos que comprovam a manipulação de minérios com o intuito de se obter o ferro, com datas de aproximadamente 1500 A.C.

Não tão distante assim, em 1779, perfis de ferro fundido foram utilizados pela primeira vez de forma estrutural na fabricação da ponte de Coalbrookdale, na Inglaterra. Para exemplificar, essa estrutura alcançou para época o incrível vão livre de 30 m.

Fabricação do Ferro

As peças de ferro fundido são fabricadas a partir do derretimento do ferro (ponto de fusão) a uma temperatura próxima a 1500 °C.

Primeiramente o ferro derretido é transbordado em moldes que já possuem o formato das peças.

Por serem menos resistentes que os aços da atualidade, como resultado, peças com grandes dimensões eram necessárias para suportar os esforços aplicados.

Logo em seguida, 1796, na cidade de Wearmouth, também na Inglaterra, outra estrutura, entretanto agora em ferro forjado, alcançou 70 m de vão livre.

A diferença é que as peças forjadas são moldadas em prensas e podem receber tratamentos térmicos para garantir durezas específicas ou realinhamento de grãos.

Mesmo as construções mais antigas, utilizavam peças de ferro ligando estruturas de madeira, pequenas ancoragens de telhados e cercas.

Isso sem entrar no mérito das máquinas, equipamentos e ferramentas desenvolvidas em ferro fundido e forjado.

Surgimento do Aço

No entanto, foi somente no século XIX que as primeiras peças de aço laminado foram industrializadas.

A partir desse ponto, construções foram projetas em perfis de aço, e a cada novo projeto, mais audaciosas ficavam as construções.

Assim como todos os processos tecnológicos, o aumento da utilização do ferro forjado foi que levou a necessidade de se desenvolver maneiras mais rápidas e eficazes de produzir perfis com formatos diferenciados.

Já o aço em escala industrial teve seu impulso com o desenvolvimento de processos siderúrgicos mais avançados, como o processo Siemens-Martin em 1865.

Depois desse ponto, o aço forjado e os novos processos de laminação tomaram a dianteira na fabricação dos perfis usados nos projetos de estruturas metálicas.

Aperfeiçoamento do cálculo na fabricação das estruturas metálicas

No entanto, não bastava possuir a tecnologia para a fabricação de novos formatos de perfis!

Muitas estruturas colapsaram, isto é, vieram a baixo literalmente.

Fosse pelo excesso de peso das próprias peças, ou também pela falta delas.

Mas graças a toda a base de cálculo datada de meados do século XVII à XVIII, pelos ilustres Sir, Isaasc Newton e pelo multifuncional Gottfried Wilhelm Leibniz, que no século XIX, o cálculo estrutural visando especificamente as estruturas metálicas é refinado.

Portanto, é a partir dessa data que se torna notável o início das grandes construções.

Sejam elas pontes com vãos livres de 170 m, prédios com 9 andares, ou a famosa Torre Eiffel.

Fonte: wikipedia (pt.wikipedia.org)

O refinamento dos cálculos estruturais finalmente conseguiu comprovar a relação custo benefício de uma obra em estrutura metálica.

Todavia, as construções de grande porte não poderiam ter saído a ajuda das estruturas metálicas.

Com a comprovação e correta mensuração de quais perfis deveriam ser utilizados para atender a solicitações específicas, oficialmente ficou aberta a temporada dos projetos em estruturas metálicas.

Do que é feito uma estrutura metálica?

Estruturas metálicas são perfis de aço, que por sua vez são identificados por um compostos de ferro carbono e ligas metálicas.

A variação dessas e outras ligas, fornecem uma grande variedade de tipos de aço.

Aço Carbono

Mesmo com o resídio de alguma ligas, o aço carbono é caracterizado e classificado apenas com relação a teor de carbono misturado ao ferro.

A quantidade de carbono misturada é sempre inferior a 2,11 % e define as características finais de aplicação:

- Aços com baixo teor de carbono (0,05 a 0,2 %) – Esses aços são amplamente utilizados na fabricação de perfis estruturais. Apresentam baixa resistência e dureza, no entanto, possuem alta tenacidade (quantidade de energia necessária para romper o material) e também grande ductilidade (quantidade que o material se deforma entes da ruptura);

- Aços com médio teor de carbono (entre 0,2 a 0,5 %) – Apresentam alta resistência e dureza, em contrapartida baixa tenacidade e ductilidade. Esses aços já podem passar por tratamento térmico. Geralmente aplicados em peças de máquinas e equipamentos ou mesmo perfis estruturais para altos desempenhos;

- Aços com alto teor de carbono (acima de 0,5 %) – Possui maior resistência e dureza porém menor ductilidade. Muito utilizados em ferramentas. São usados temperados ou revenidos.

Aços Liga

Aços liga possuem além do ferro e carbono, outros elementos metálicos em sua composição, como o manganês, silício, tungstênio, vanádio, cromo, molibdênio e níquel.

Essas novas composições são criadas para atender a solicitações específicas de dureza, resistência química e mecânica.

Projetando estruturas metálicas

No momento em que o homem conseguiu manipular o ferro e transformá-lo em perfis de uso estrutural, faltava-lhe ainda conhecimento físico sobre as características dos materiais.

Os primeiros projetos baseavam-se apenas nas próprias experiências vividas pelo projetista.

A partir da inclusão do cálculo estrutural como base na execução dos novos projetos, as concepções estruturais tomaram novas formas e cada vez mais exigiam dos projetistas, conhecimento e responsabilidade sobre suas criações.

Hoje em dia, um projeto estrutural viável, não só se fundamenta sobre cálculos e normas construtivas, mas também sobre o conhecimento prático do projetista.

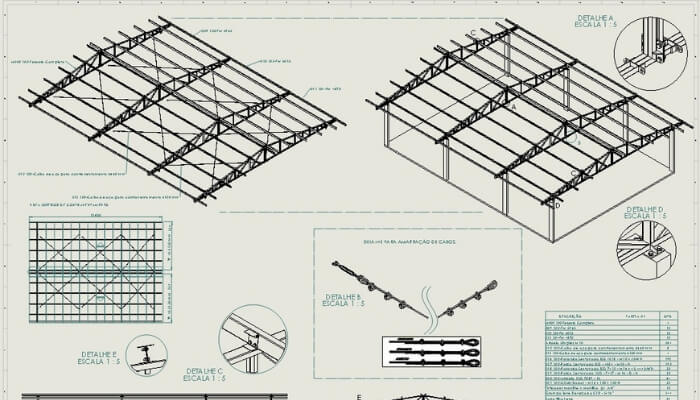

Estruturas metálicas com tesouras em formato de vigas

Fonte: Arquivo pessoalProjetar é uma mistura única de arte e física, com o objetivo de encontrar a melhor solução custo benefício da estrutura que se almeja construir, sem esquecer da segurafnça necessária que ela precisará apresentar.

Passos do projeto de uma estrutura metálica

Algumas vezes a forma construtiva, isto é, arquitetônica já é repassada bastando realmente apenas executar os cálculos e aplicá-los ao projeto.

No entanto, esse não é o caminho correto.

Um projeto estrutural precisa ser interdisciplinar, ou seja, o projetista experiente irá trabalhar paralelamente aos outros profissionais que estejam envolvidos na obra.

Sejam eles arquitetos, pedreiros, eletricistas, engenheiros civis, etc.

Cada obra terá a sua particularidade e grupos de trabalho diferentes.

Como também pode ocorrer que o projetista esteja sozinho e precise orientar todo o trabalho.

É nesse caso que vamos organizar os passos a seguir:

1 – Entrevista

Na entrevista são levantadas as solicitações do cliente, por exemplo, a altura necessária, abertura frontal livre, tipo de telhas, etc.

É preciso que o cliente entenda que uma obra precisa ser projetada literalmente.

Isso significa que todas as ações futuras que o cliente imponha a sua construção, precisam ser antecipadas em projeto.

Essas imposições podem ser desde uma simples porta ou janela, ou até mesmo o aumento de um para dois pisos a construção, ou ainda a necessidade futura de se instalar uma ponte rolante.

2 – Desenvolvimento e 1ª aprovação

Logo que se tenha em mãos uma grande quantidade de dados, passamos para o desenvolvimento propriamente dito.

Pois sempre haverá algo que foi esquecido de se comentar pelo cliente ou mesmo alguma alteração ao longo do projeto.

Nessa etapa, os desenhos são rascunhados, e as formas arquitetônicas da construção definidas.

Seria muito importante que o projetista tenha prática em desenhos a mão livre.

Fonte: Arquivo pessoal

Esse procedimento evita que se perda tempo com os desenhos mais elaborados até a primeira aprovação.

Se fazer entender através de desenhos a mão livre é um fator essencial para um bom projetista de estruturas metálicas.

Ali todas a idéias do cliente são refinadas pela sua experiência construtiva.

E vão criando forma mesmo antes do início do projeto propriamente dito.

Também é nessa etapa que os cálculos estruturais são executados.

Para construções em estruturas metálicas, as normas utilizadas são as NBR’s – 8800:2008 – 6123:88 – 14762:2010 – 14432:2001 e 14323:2013.

O material até aqui desenvolvido é de grande utilidade não só para os desenhos em softwares mas também quando se precisa antecipar os orçamentos para a compra de materiais, fabricação e montagem.

Também é verificado nessa etapa todos os agravantes que podem vir a prejudicar o andamento da obra.

O projetista precisa prever, por exemplo se será necessário a utilização de caminhão muck na movimentação das suas peças na hora da montagem.

Também precisa otimizar o projeto para que seja possível o manuseio das estruturas na hora de fabricar, pintar ou galvanizar as peças.

Infelizmente o que acontece é o caminho contrário. A maioria dos clientes solicita o valor final da obra antes de se realizar a etapa de desenvolvimento do projeto. Esse caminho leva na maioria das vezes a um resultados insatisfatório, seja na parte estética seja com relação a integridade da estrutura.

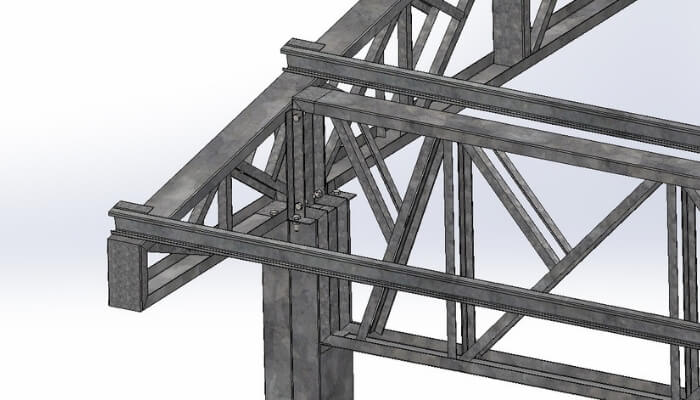

Projeto 3D e 2ª aprovação

Agora com todas as informações construtivas, dimensionamento das peças e itens de fixação (parafusos, arruelas, etc), uma apresentação da estrutura é realizada em softwares que possibilitem uma visão real da obra.

Fonte: Arquivo pessoal

Esses programas permitem que as peças desenhadas contenham todas as informações necessárias para o futuro detalhamento que acontecerá após a aprovação da apresentação.

Fonte: Arquivo pessoal

É possível e com maior facilidade, que as alterações costumeiramente solicitadas depois do projeto apresentado sejam rapidamente alteradas.

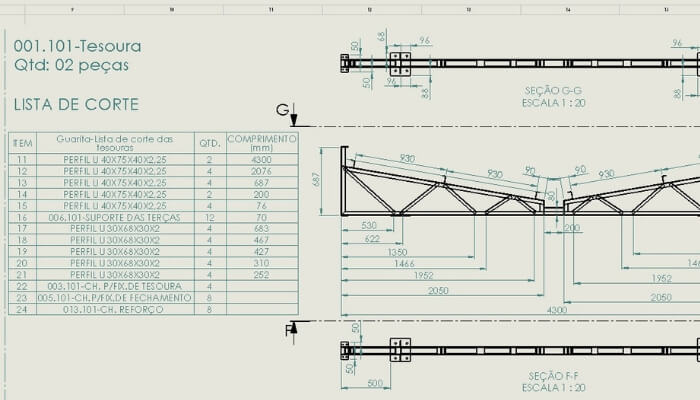

Detalhamento de projeto

Com a ajuda de programas assistidos por computador, todas as peças da estrutura metálica são cotadas, recebem nomes e códigos.

Montagens macros e sub montagens também são realizadas e serão de suma importância para a execução das estruturas metálicas.

Fonte: Arquivo pessoal

Pois de nada adiantará o projeto ser bem feito se ele não puder ser lido e compreendido pelas pessoas que realizarão as etapas da sua fabricação e montagem.

Depois de terminado o projeto 3D, além disso, o projetista deverá redigir um memorial descritivo.

Por conseqüência da ma lista com todas as peças que serão dobradas, usinadas, cortadas a laser, ou simplesmente compradas também é entregue.

Fonte: Arquivo pessoal

Nesse ponto o projeto pode fornecer o peso final da estrutura bem como o valor de toda a matéria prima.

Agora sim, orçamentos de fabricação e montagem das estruturas metálicas podem ser solicitados com confiabilidade.

Os documentos mais importantes que acompanham os projetos, são:

- A Anotação de responsabilidade técnica (ART);

- Memorial de cálculo;

- Memorial descritivo.

Por fim, o resultado do projeto deverá atender a um equilíbrio entre custo benefício, peso, tempo de fabricação, montagem e estética.

Fonte: Arquivo próprio

Deve fornecer as informações suficientes a todas as outras frentes de trabalho.

E isso tudo, sempre visando realizar uma obra ecologicamente correta.

Mesmo sabendo que para a extração dos minérios de ferro, existe sim um grande impacto ambiental.

Tipos de estruturas metálicas

As estruturas metálicas voltadas a construção civil dividem-se basicamente em:

1 – Galpões Industriais em estruturas metálicas

São as estruturas fabricadas em perfis de aço carbono, geralmente aços SAE 1020 ou A36 (modelos de aços).

Um galpão é formado por colunas metálicas chumbadas ou parafusas sobre sapatas de concreto.

Fonte: Arquivo pessoal

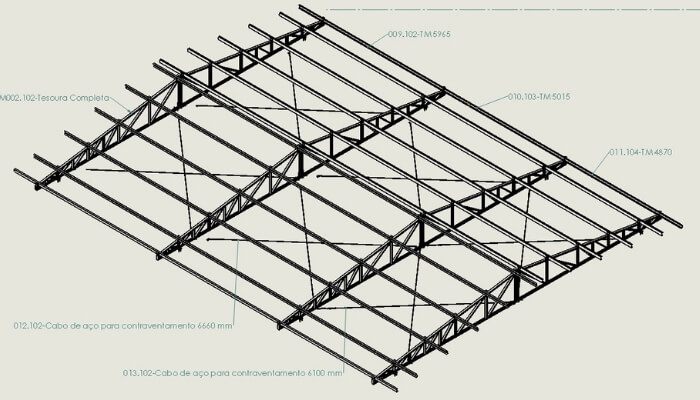

Uma vez que montadas, servem de apoio na fixação das tesouras metálicas.

Ao passo que as tesouras estruturam todo o telhado.

É provável que um galpão de estrutura metálica seja fechado ou por paredes de alvenaria ou por chapas metálicas. Que podem ser as mesmas telhas de cobertura.

Se acaso for essa a opção, revestir as paredes de telhas, uma outra estrutura metálica de apoio é fabricada entre as colunas.

2 – Estruturas metálicas mistas

O telhado de um estrutura metálica é formado por tesouras metálicas interligadas por perfis de aço chamados de terças.

As tesouras por conseguinte ainda são intertravadas por cabos de aço em formato de X.

Fonte: Arquivo pessoal

Isso faz com que a cobertura metálica antes de mais nada, seja considerada uma estrutura rígida.

E capaz de se adaptar a outras construções de conformidade estrutural, ou seja, pode ser parafusada na alvenaria.

Assim sendo, as estruturas mistas nada mais são que a integração da engenharia mecânica com a civil.

O aço esta presente nas concretagens, por exemplo, porém, nesse caso não se considera uma obra mista.

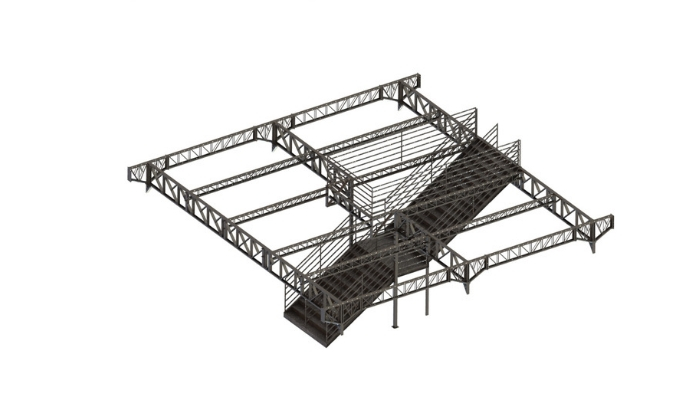

3 – Escadas

As escadas em estrutura metálica são uma ótima opção quando se precisa atender a elevações mais complexas.

Escadas metálicas podem possuir diversos formatos, espirais, 1 ou 2 patamares, com ou sem colunas.

Fonte: Arquivo pessoal

O fato é que uma escada metálica bem projetada é mais econômica e pode ser facilmente montada em qualquer lugar.

4 – Corrimões

Os corrimões são fabricados de diversos perfis, no entanto os mais usados são os tubos industrias redondos.

Normalmente com aproximados 40 mm de diâmetro e espessura de 2 mm, atendem a grande maioria dos casos.

Fonte: Arquivo pessoal

Basta apenas os projetistas levarem em conta as normativas antes de executarem seus projetos.

5 – Mezaninos

Os mezaninos são estruturas metálicas que fornecem um segundo pavimento dentro de uma edificação.

Geralmente possuem escadas ou até elevadores de acesso.

Em contrapartida, um mezanino só poder ser projetado e ser incluído no projeto executivo se o mesmo ocupar apenas 30 % do andar em que será instalado.

Fonte: Arquivo pessoal

Mezaninos são fabricados em peças separadamente. Colunas, vigas, terças, tudo projetado para ser parafusado ou soldado no local.

Esse processo sem dúvida facilita a sua montagem mesmo que em locais de difícil acesso.

No caso de edificações que já estejam prontas, é uma solução quando não é mais possível ser fazer sapatas para colunas de concreto.

Uma coluna em estrutura metálica pode absorver grande quantidade de carga, e através de chapas sob a sua base, distribuir essas cargas sobre as lajes.

6 – Torres de comunicação e distribuição

As torres de comunicação são sem dúvida o melhor exemplo de custo benefício na utilização de estruturas metálicas.

Nenhum outro meio construtivo atenderia os esforços e a altura necessária uma vez que por conseqüência, o custo da obra seria muito alto.

Fonte: exame (exame.abril.com.br)

Trata-se de um dos melhores exemplos de combinação de estática e dinâmica, aplicadas no cálculo estrutural.

7 – Pontes

Poderíamos até considerar as pontes uma estrutura mista, mas é preciso dar o mérito quando se analisa as estruturas metálicas utilizadas em pontes ferroviárias, por exemplo.

Fonte: wikipedia (pt.wikipedia.org)

Onde apenas o aço faz toda a estruturação sobre os fundamentos.

Outrossim, participam da maioria das grandes pontes fabricadas nas últimas décadas.

8 – Edifícios de grande porte

Fonte: pixabay (pixabay.com)

Normalmente chamados de arranha-céus. São edificações que necessitam das estruturas metálicas para dar suporte e vencer todos os esforços que serão submetidos.

9 – Steel Frame

O sistema steel frame consiste na fabricação de casas com perfis de aço galvanizado.

No link a cima você poderá conhecer melhor essa tecnologia de construção limpa que possui grandes vantagens construtivas e econômicas.

Fonte: Wikipédia (pt.wikipedia.org)

10 – Cercas – janelas e portões

Ao mesmo tempo que utilizadas desde o início do processo de otimização do ferro fundido, até as peças de aço laminados, seja como for as cercas, janelas e portões atravessaram os séculos e ainda hoje são usadas.

Principalmente quando a segurança é um dos atributos principais na execução de um projeto.

Vantagens de se utilizar estruturas metálicas

A grande vantagem desse processo construtivo é sem dúvida alguma a sua resistência mecânica.

Mesmo em áreas onde as estruturas estariam diretamente em ambientes muito corrosivos, existem aços quimicamente alterados e altamente resistentes.

Economicamente, desde que corretamente projetadas, as estruturas metálicas são de longe a melhor opção construtiva quando o assunto é a fabricação de grandes galpões industriais.

Obras projetadas em estruturas metálicas garantem resultados técnicos de fabricação e montagem muito mais acertados.

Os tratamentos de revestimentos disponíveis, por exemplo a galvanização, cromagem ou mesmo as peças em aço inoxidável, hoje permitem um aumento da vida útil da estrutura, mas principalmente da segurança que esse tipo de construção viabiliza.

A rapidez que é possível fabricar e executar a montagem de uma estrutura, em suma, resume sobretudo a vantagem econômica das estruturas metálicas.

Finalizando

As estruturas metálicas estão muito mais ligadas ao nosso dia a dia do que se imagina.

Pontes, escadas, elevadores. Além disso, não apenas estruturas de grande porte, outrossim, peças menores, utensílios, ferramentas…

A conclusão que se chega, por mais que as estruturas metálicas sejam inegavelmente mais resistentes que qualquer outro material construtivo, é de que certamente sem conhecimento de projeto, cálculos estruturais e bom senso, tais estruturas não chegariam a idade que possuem hoje. Teriam certamente colapsado.

Em outras palavras, quando se tratar de empreender uma construção, seja ela de estrutura metálica, madeira ou alvenaria, a contratação de profissionais experientes em suma ,é que poderá garantir todas a vantagens aqui descritas.

A legislação brasileira exige que as empresas fornecedoras de mão de obra, em virtude de penalidades, mas principalmente devido a preocupação técnica; não apenas possuam um engenheiro responsável, como também tenham registro junto ao CREA, (conselho regional de arquitetura e engenharia).

Contudo que foi dito, ainda assim engenheiros e empresas fornecem suas assinaturas de forma criminosa sem ao menos olharem os projetos ou vistarem os canteiros de obras.

Desse modo, cabe agora aos interessados em construir, sobretudo perguntarem-se que tipo de obra estão dispostos a adquirir.

O Portal Construção esta a disposição em esclarecer suas dúvida referente a qualquer etapa da sua obra. Visto que sempre estará indicando o melhor caminho e conseqüentemente

Fabiano é Engenheiro Mecânico pós-graduado em Docência do Ensino Superior e especialista na construção de estruturas metálicas de médio e grande porte. Possui experiência na construção civil, principalmente em obras mistas. Defende uma engenharia sistêmica, mais humana e menos cartesiana. Preocupando-se com o estudo das partes que compõem a obra como um todo.